橡胶是指具有可逆形变的高弹性聚合物材料,在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状。橡胶制品广泛应用于工业或生活各方面。橡胶有天然橡胶(NR)与合成橡胶(SR)二种。

天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工制成;

合成橡胶则由各种单体经聚合反应而得。

上游:橡胶树、原油、石脑油、丙烯腈、丁二烯、苯乙烯;

中游:分为天然橡胶及合成橡胶;

下游:轮胎、胶粘剂、密封制品、胶鞋、胶带、胶管、乳胶制品等。

橡胶行业产业链——上游

1.橡胶树

据不完全统计,全球橡胶树种植面积超过1500万公顷。目前,泰国橡胶树种植面积为全球最大,约占整体的25%;其次为印度尼西亚,约占24%;菲律宾排名第三,约占11%;中国在全球第四位,约占10%。

2.原油

近年来,中国原油产量整体波动较小,发展平稳。2016-2018年呈下降趋势,2019年原油产量恢复增长。2021年中国原油产量达19898万吨,同比增长2.4%。

3.苯乙烯

中国苯乙烯产业近年来发展迅速,我国是全球苯乙烯主要消费市场,苯乙烯产量呈增长趋势,从2017年的684.9万吨增长至2020年的858.8万吨,年均复合增长率达7.83%,预计2022年苯乙烯产量将达975.4万吨。

橡胶行业产业链——中游

1.天然橡胶

中国天然橡胶产量整体较为稳定,2020年由于白粉病以及台风的危害,天然橡胶割胶受到影响,同时,因为云南、广东、海南等地受到寒冷气流的影响,提前停止了割胶活动,产量大幅度下降至69.3万吨。随着疫情的有效控制,2021年天然橡胶产量逐渐恢复,截止至2021年11月,中国天然橡胶产量达78.5万吨。

2.合成橡胶

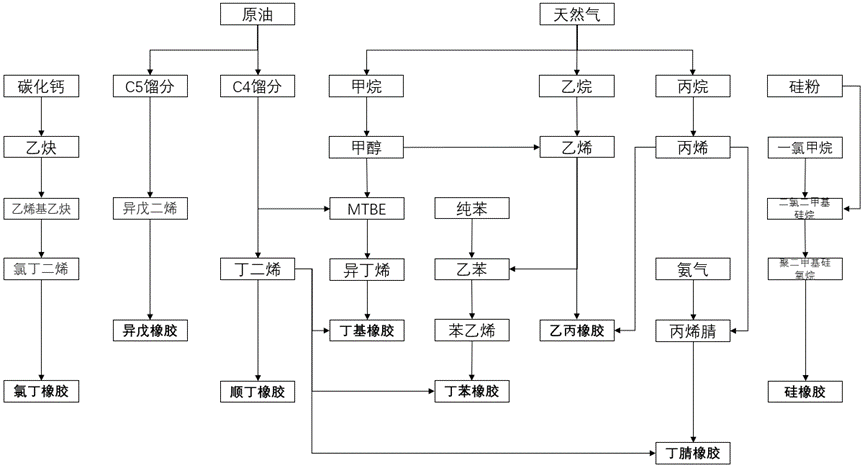

合成橡胶主要生产原料为丁二烯,原料端来看,第一种工艺路径是从原油出发,通过石脑油裂解工艺获得混合C4,并从中抽提丁二烯。第二种工艺路径是从天然气出发,通过乙烷制乙烯裂解装置副产混合C4,并从中抽提丁二烯。除丁二烯外,合成橡胶生产原料包括苯乙烯、异丁烯、异戊二烯、丙烯腈等多种单体中间物。

丁苯橡胶(SBR),是最大的合成橡胶品种,产量最多且应用最广。丁苯橡胶以丁二烯和苯乙烯为单体进行催化共聚而成,可分为乳液聚合(产量较多)和溶液聚合。其综合性能和化学稳定性好,加工性能及制品的使用性能与天然橡胶接近,耐热、耐磨、耐老化性能好于天然橡胶,可用来制轮胎、胶鞋、胶管、胶带等,且可与天然橡胶并用,用作密封材料和电绝缘材料。然而它与天然橡胶有相同的缺点,不耐臭氧、不耐油和有机溶剂。

顺丁橡胶(BR),是第二大合成橡胶品种。顺丁橡胶由丁二烯聚合制得,可分成锂系(产量最多)、镍系、钴系、钛系和钕系(前景较好)。与其他通用橡胶比,经过硫化的顺丁橡胶耐寒性、耐磨性和弹性优秀,动负荷下发热少,耐老化性好,特别适用于制造汽车轮胎、运输带和耐寒制品,还可以制造各种缓冲材料等。但顺丁橡胶粘着性差,加工性能较差,通常与天然橡胶、丁苯橡胶、氯丁橡胶等并用以改善加工性能。

丁基橡胶(IIR),由异丁烯和少量异戊二烯或丁二烯共聚而成。其优点是电绝缘性很好、气密性好,耐臭氧、耐老化性好,吸振和阻尼特性好,还可耐强酸和一般有机溶剂。且耐热性较好,可长期工作在130℃下。缺点为弹性差、硫化速度慢、加工困难,粘着性和耐油性差。主要用作轮胎、气球、电线电缆绝缘层、化工设备衬里及防震制品、耐老化的胶布制品等。

乙丙橡胶(EPM/EPDM),是以乙烯、丙烯为主要单体的合成橡胶,依据分子链中单体组成的不同,有二元乙丙橡胶和三元乙丙橡胶之分。具有极好的耐老化性,良好的耐热性、耐酸碱性、电绝缘性和抗紫外线性,其余机械性能稍弱于天然橡胶。缺点为粘着性差。广泛应用于汽车部件、建筑用防水材料、电线电缆保护套、耐热胶管、运输带、汽车密封件等其他制品。

异戊橡胶(IR),是由异戊二烯单体聚合而成的一种橡胶,因其化学组成、立体结构和机械性能与天然橡胶非常接近,又称合成天然橡胶。但其耐水性和电绝缘性超过天然橡胶,弹性略低于天然橡胶。可部分代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。

除以上品种外,合成橡胶还有丁腈橡胶、氯丁橡胶、硅橡胶、氟橡胶、聚硫橡胶、聚氨酯橡胶、氢化丁腈橡胶、氯磺化聚乙烯橡胶和聚丙烯酸酯橡胶等品种。

生产企业

国内合成橡胶产业由中石化、中石油、民营企业和外资企业组成,行业集中度高。中石化和中石油两家集团在中国各地区拥有多家分公司,例如燕山石化、齐鲁石化和巴陵石化等属于中石化集团,大庆石化、锦州石化和兰州石化等属于中石油集团。这两家集团的产能和开工率高于民营和外资企业,使得它们的产量共占比超过50%,是国内合成橡胶市场的主导企业。民营企业包括天津陆港、福橡化工、山纳合成橡胶等,市场份额占比低。部分国外化工企业通过企业合并或招商引资方式进入国内市场,主要有埃克森美孚和皇家壳牌等。目前外资企业在市场中的竞争力一般。

橡胶行业产业链——下游

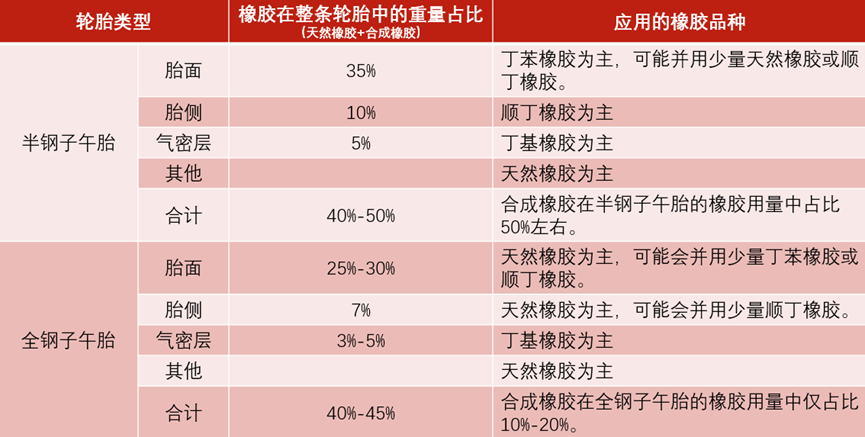

1.轮胎

轮胎制造业是合成橡胶的最大需求方,天然橡胶和合成橡胶也是轮胎制造业最大的供给方。全球70%左右的合成橡胶用于轮胎制造业。因此汽车和轮胎行业的繁荣程度可以用来判断对合成橡胶的需求情况。

2.胶粘剂

近年来,中国胶粘剂销售额整体呈现稳步增长趋势,从2016年的897.1亿元增长至2019年的1079.6亿元,年均复合增长率达6.37%。随着市场进一步发展,下游需求增长,预计2022年将进一步增长至1210亿元。

3.乳胶手套

天然橡胶乳胶手套是由乳胶加工而成。天然橡胶乳胶手套在医疗及工业领域的橡胶手套市场中占主导地位,因为与丁腈手套相比,天然橡胶乳胶手套对于使用者而言较舒适和灵活。全球天然橡胶乳胶手套销量、销售收入占比近两成。

近年来,全球天然橡胶乳胶手套持续增长,2016年天然橡胶乳胶手套销量944亿只,2020年销量增至1332亿只,2016-2020年复合增长率9.0%。由于新冠疫情防控形势持续稳定向好,生产生活秩序加速恢复,预计2022年全球天然橡胶乳胶手套销量达1722亿只。

数据显示,2016年全球天然橡胶乳胶手套销售收入17.28亿美元,2020年销售收入增至37.31亿美元,2016-2020年复合增长率21.2%。预计2022年全球天然橡胶乳胶手套销售收入将达45.29亿美元。

橡胶加工工艺

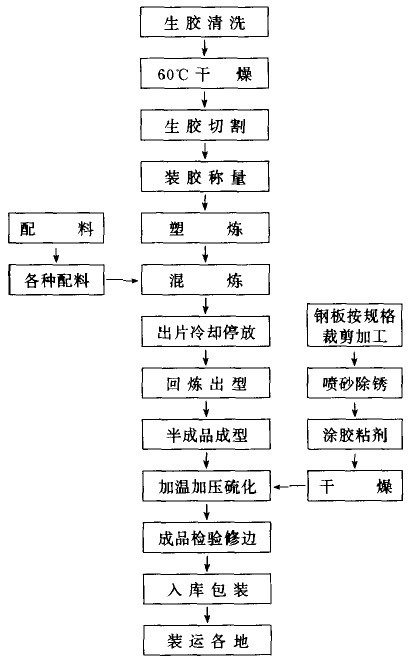

1、塑炼工艺

生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。

生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。

掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。在满足加工工艺要求的前提下应尽可能降低可塑度。随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。

在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。

2、混炼工艺

混炼是 指在炼胶机上将各种配合剂均匀的混到生胶种的过程。混炼的质量是对胶料的进一步加工和成品的质量有着决定性的影响,即使配方很好的胶料,如果混炼不好,也 就会出现配合剂分散不均,胶料可塑度过高或过低,易焦烧、喷霜等,使压延、压出、涂胶和硫化等工艺不能正常进行,而且还会导致制品性能下降。

混炼方法通常分为开炼机混炼和密炼机混炼两种。这两种方法都是间歇式混炼,这是目前最广泛的方法。

开炼机的混合过程分为三个阶段,即包辊(加入生胶的软化阶段)、吃粉(加入粉剂的混合阶段)和翻炼(吃粉后使生胶和配合剂均达到均匀分散的阶段)。

3、压延工艺

压延是将混炼胶在压延机上制成胶片或与骨架材料制成胶布半成品的工艺过程,它包括压片、贴合、压型和纺织物挂胶等作业。

压延工艺的主要设备是压延机,压延机一般由工作辊筒、机架、机座、传动装置、调速和调距装置、辊筒加热和冷却装置、润滑系统和紧急停车装置。压延机的种类很多, 工作辊筒有两个、三个、四个不等,排列形式两辊有立式和卧式;三辊有直立式、Γ型和三角形;四辊有Γ型、L型、Z型和S型等多种。按工艺用途来分主要有压 片压延机(用于压延胶片或纺织物贴胶,大多数三辊或四辊,各辊塑度不同)、擦胶压延机(用于纺织物的擦胶,三辊,各辊有一定得速比,中辊速度大。借助速比 擦入纺织物中)、通用压延机(又称万能压延机,兼有压片和擦胶功能、三辊或四辊,可调速比)、压型压延机、贴合压延机和钢丝压延机。

压延过程一般包括以下工序:混炼胶的预热和供胶;纺织物的导开和干燥(有时还有浸胶)胶料在四辊或三辊压延机上的压片或在纺织物上挂胶依机压延半成品的冷却、卷取、截断、放置等。

在进行压延前,需要对胶料和纺织物进行预加工,胶料进入压延机之前,需要先将其在热炼机上翻炼,这一工艺为热炼或称预热,其目的是提高胶料的混炼均匀性,进一步 增加可塑性,提高温度,增大可塑性。为了提高胶料和纺织物的粘合性能,保证压延质量,需要对织物进行烘干,含水率控制在1-2%,含水量低,织物变硬,压 延中易损坏,含水量高,粘附力差。

4、压出工艺

压出工艺是通过压出机机筒筒壁和螺杆件的作用,使胶料达到挤压和初步造型的目的,压出工艺也成为挤出工艺。压出工艺的主要设备是压出机。

5、注射工艺

橡胶注射成型工艺是一种把胶料直接从机筒注入模性硫化的生产方法。包括喂料、塑化、注射、保压、硫化、出模等几个过程。注射硫化的最大特点是内层和外层得胶料温度比较均匀一致,硫化速度快,可加工大多数模压制品。橡胶注射成型的设备是橡胶注射成型硫化机。

6、压铸工艺

压铸法又称为传递模法或移模法。这种方法是将胶料装在压铸机的塞筒内,在加压下降胶料铸入模腔硫化。与注射成型法相似。如骨架油封等用此法生产溢边少,产品质量好。

7、硫化工艺

早先, 天然橡胶的主要用途只是做擦字橡皮;后来才用于制造小橡胶管。直到1823年,英国化学家麦金托什才发明将橡胶溶解在煤焦油中然后涂在布上做成防水布,可 以用来制造雨衣和雨靴。但是,这种雨衣和雨靴一到夏天就熔化,一到冬天便变得又硬又脆。为了克服这一缺点,当时许多人都在想办法。美国发明家查理?古德伊 尔也在进行橡胶改性的试验,他把天然橡胶和硫黄放在一起加热,希望能获得一种一年四季在所有温度下都保持干燥且富有弹性的物质。直到1839年2月他才获 得成功。一天他把橡胶、硫黄和松节油混溶在一起倒入锅中(硫黄仅是用来染色的),不小心锅中的混合物溅到了灼热的火炉上。令他吃惊的是,混合物落入火中后 并未熔化,而是保持原样被烧焦了,炉中残留的未完全烧焦的混合物则富有弹性。他把溅上去的东西从炉子上剥了下来,这才发现他已经制备了他想要的有弹性的橡 胶。经过不断改进,他终于在1844年发明了橡胶硫化技术。

在橡胶制品生产过程中,硫化是最后一道加工工序。硫化是胶料在一定条件下,橡胶大分子由线型结构转变为网状结构的交联过程。硫化方法有冷硫化、室温硫化和热硫化三种。大多数橡胶制品采用热硫化。热硫化的设备有硫化罐、平板硫化机等。

声明:本网站部分作品内容(视频、图片、文章等)来源于互联网公开途径搜索获取,并未限制转载或者复制,如涉及作品侵权问题,请第一时间告知,我们将根据您提供的初步证明材料确认版权并第一时间删除。

- “世界500强”中国五矿旗下中冶瑞木携手远大方略启动《精益管理》咨询项目

- 客户案例 | 远大方略世界500强客户9家,总营收超8万亿!

- “世界500强”中国五矿集团旗下新田岭钨业携手远大方略一期《精益管理》咨询项目总结暨二期启动

- 精益求精 突破百亿——佛塑科技(股票代码:000973)再度携手远大方略开启《精益管理》咨询项目

- 【电源行业案例】打造企业核心竞争力,抓住高速增长机遇!

- 精益改善 高质发展——江苏本川智能(股票代码:300964)携手远大方略落地《精益管理》咨询项目

- 【3C数码行业案例】量身定制行业解决方案,打造3C数码行业样板!

- 江苏倍加洁集团携手远大方略落地《集成产品开发》驻厂管理咨询项目

- 【新材料行业案例】构筑竞争壁垒,成功转型升级!

- 持续打造核心竞争力--深圳市绿联科技携手远大方略落地《集成供应链及IT与流程优化》管理咨询项目